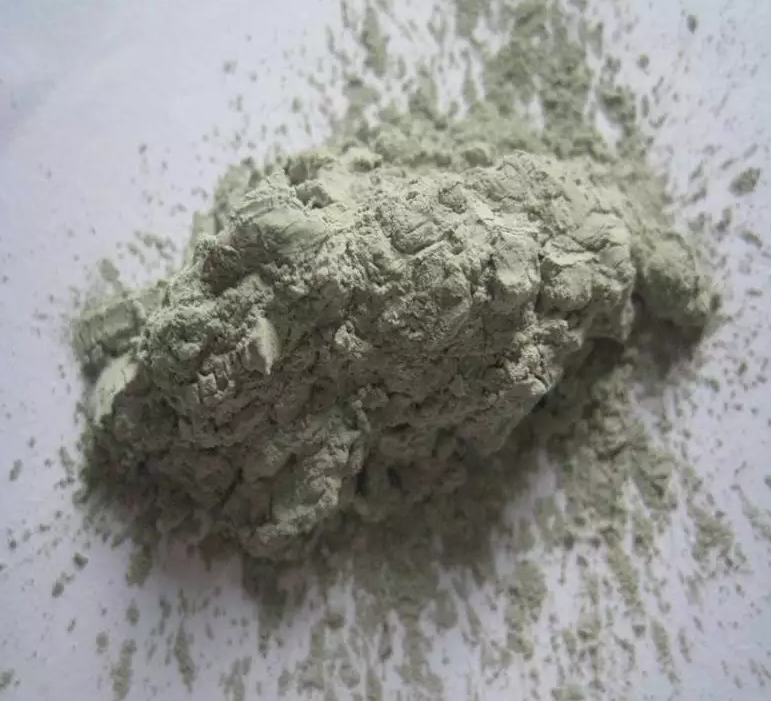

绿碳化硅微粉在PET涂层中的应用

绿碳化硅微粉(SiC)因其高硬度、耐磨性、耐腐蚀性及导热性等特性,在PET(聚对苯二甲酸乙二醇酯)板涂层中的应用可以显著提升基材的性能,尤其在需要增强表面硬度、耐磨性或功能性的场景中。以下是其具体应用及优势分析:

作用机理:绿碳化硅微粉的莫氏硬度高达9.2,添加到PET涂层中可形成高硬度保护层,显著减少表面划伤和磨损。

适用场景:电子设备外壳(如手机、平板背板)、汽车内饰面板、工业用耐磨板材等。

热管理应用:SiC的高导热性(约120-270 W/m·K)可帮助PET板快速散热,适用于LED散热基板、电子元件封装涂层等。

功能改性:通过调整绿碳化硅微粉的粒径和添加比例,可赋予PET涂层一定的导电性,用于防静电包装、电子屏蔽材料等。

稳定性提升:SiC在高温(可达1600℃)和酸碱环境中稳定性优异,适合化工设备内衬或高温环境下的PET复合材料。

SiC微粉需均匀分散在PET树脂或涂层溶液中,避免团聚。常用方法:

表面改性:使用硅烷偶联剂(如KH-550)处理SiC表面,增强与PET的相容性。

超声分散:在涂层制备过程中采用超声波辅助分散。

细粒径(1-10μm):适合薄涂层,提供光滑表面。

粗粒径(10-50μm):用于厚涂层,增强耐磨性但可能影响表面粗糙度。

粘结剂选择:需与PET基材和SiC相容,如聚氨酯(PU)、环氧树脂或改性PET溶液。

添加比例:通常为涂层总重的5%-20%,过高可能影响涂层柔韧性和附着力。

延长PET板使用寿命,降低维护成本。

多功能性(耐磨、导热、防腐)可替代部分金属或陶瓷涂层。

环保性:SiC无毒,符合RoHS标准。

成本较高:绿碳化硅微粉价格高于普通填料(如二氧化硅)。

工艺复杂性:需优化分散和固化工艺,避免涂层开裂或剥离。

透明度影响:SiC添加会降低PET的透明性,不适用于需高透光场景。

电子行业:用于柔性电路板(FPC)的耐磨涂层,防止搬运过程中的机械损伤。

汽车行业:仪表盘PET面板涂层,抵抗频繁摩擦和清洁剂腐蚀。

工业领域:输送带PET基材涂层,提升抗磨损能力。

纳米化SiC:通过纳米级SiC(如50-100nm)进一步优化涂层透明度和力学性能。

复合涂层体系:与石墨烯、碳纳米管等材料复配,实现多功能协同效应。

绿碳化硅微粉在PET板涂层中的应用,通过合理配方设计和工艺控制,可显著提升基材的机械、热学和化学性能,尤其适合高附加值工业领域。未来随着分散技术的进步和成本降低,其应用范围有望进一步扩大。

Copyright © 1999-2024 郑州市海旭磨料有限公司 版权所有 豫ICP备16034965号

XML地图