碳化硅在车用颗粒捕集器(DPF)生产中的应用

随着全球对机动车尾气排放标准的日益严格,柴油车颗粒捕集器(DPF)已成为净化尾气中碳烟颗粒物的关键后处理装置。

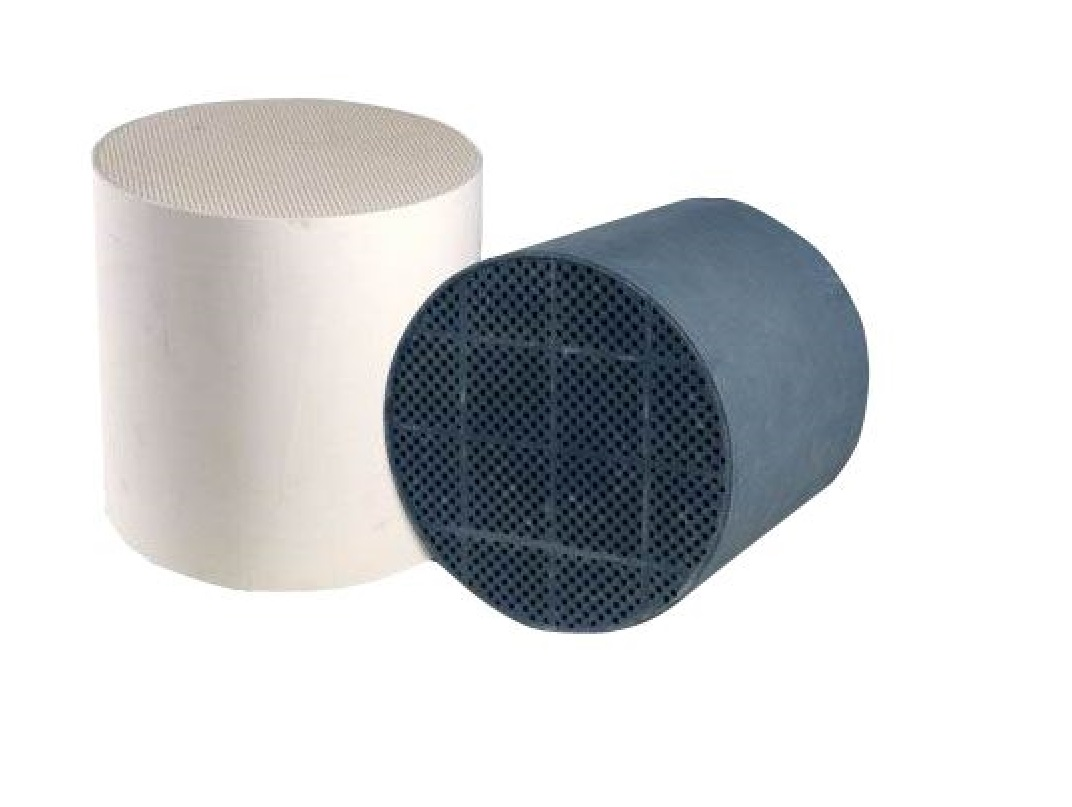

在DPF的多种材质中,碳化硅以其卓越的理化性能,成为高性能DPF生产的核心**材料,为高效、可靠的颗粒物过滤提供了坚实保障。

碳化硅是一种人工合成的先进陶瓷材料,其应用于DPF的优势极为突出。

首先,碳化硅具有极高的熔点(超过2700℃)和优异的热传导性。这使得由它制成的DPF能够承受柴油车再生过程中产生的瞬时高温(可达600℃以上),并能快速将热量均匀分布,有效避免因局部过热导致的熔损或开裂,确保了产品的耐久性和安全性。

其次,碳化硅材料本身孔隙率和孔径易于精确控制,能够制造出具有理想过滤效率和高透气性的蜂窝状载体结构,在保证对颗粒物极高捕集率(可达99%以上)的同时,尽可能降低发动机的排气背压,对车辆动力性和燃油经济性影响更小。

然而,碳化硅DPF也存在一些挑战。由于其热膨胀系数较高,单个碳化硅载体单元的尺寸通常较小,需要通过特殊的水泥拼接技术组合成满足发动机排量需求的大体积过滤器,这对制造工艺提出了更高要求。尽管如此,其出色的综合性能使其在重型柴油车等对可靠性要求极高的领域占据了主导地位。

综上所述,碳化硅材料凭借其耐高温、高导热及优良的可控孔隙结构,完美契合了DPF苛刻的工作环境与性能要求。

它是实现DPF高效过滤、安全再生和长效使用寿命的技术基石,对推动柴油车清洁化、满足国六及更严苛排放法规具有不可替代的重要价值。

Copyright © 1999-2024 郑州市海旭磨料有限公司 版权所有 豫ICP备16034965号

XML地图